Marmur, metamorficzny kamień o wyjątkowym pięknie i różnorodności, był ważnym materiałem budowlanym od kilku tysiącleci. Dzięki precyzji nowoczesnej technologii marmur stał się coraz bardziej dostępny i przystępny dla konsumentów. Ulepszenia w produkcji marmuru („wytwarzanie” marmuru) obejmują materiały wybuchowe, wiertła z końcówkami kompozytowymi, piły drutowe z brylantami, superszybkie piły, uszczelnianie żywic epoksydowych i polerowanie sterowane komputerowo.

Ryc. 1a

Ryc. 1aWprowadzenie

Ryc. 1a

Ryc. 1aEkstrakcja

Ryc. 1b

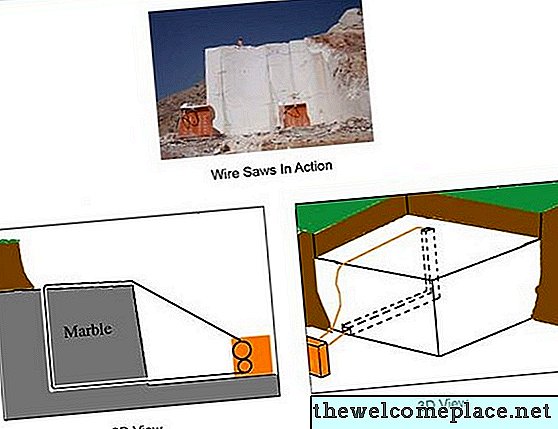

Ryc. 1bPodczas procesu wydobywania z ziemi wycinane są masywne kostki marmuru przypominające kostki i transportowane z kamieniołomu. Aby zminimalizować ryzyko pęknięć, szczelin i innych uszkodzeń estetycznych kamienia, producenci używają procesu znanego z „piłowania drutu” w celu delikatnego oddzielenia marmuru (ryc. 1a i 1b). Najpierw wierci się dwa prostopadłe do siebie otwory o szerokości 3 cali. Po otwarciu otworów, drut o dużej wytrzymałości osadzony w sztucznych diamentach jest doprowadzany i mocowany do koła zamachowego, tworząc pętlę. Mocny silnik przykłada ogromny moment obrotowy do koła zamachowego, które bardzo szybko krąży w drutach diamentowych. Ponieważ diament jest znacznie twardszy niż marmur, tarcie szybko go zużywa, pozostawiając gładką płaszczyznę cięcia.

Po całkowitym zużyciu wierci się kolejny prostopadły otwór i proces powtarza się, odcinając drugą płaszczyznę pionową. W przypadku płaszczyzny poziomej piła drutowa odcina około 80 procent marmuru, pozostawiając koło w środku. W tym momencie drut jest usuwany, a hydrauliczna koparka zmusza klin do wyciętych poziomo płaszczyzn, aby uwolnić płaszczyznę pionową. Na koniec żuraw ładuje element na ciężarówkę lub wagon kolejowy w celu transportu do zakładu produkcyjnego.

Piłowanie gangów

Rysunek 2

Rysunek 2W zakładzie produkcyjnym element jest ładowany na platformę z podnośnikami hydraulicznymi pod spodem. Powyżej tej platformy znajduje się „piła trakowa”, rząd kilkudziesięciu stalowych brzeszczotów o długości od 10 do 15 stóp połączonych za pomocą tłoków z wałem korbowym (ryc. 2). Gigantyczny silnik obraca koło zamachowe, które obraca wał korbowy i porusza brzeszczot w poziomie tam iz powrotem w niewiarygodnym tempie. Każde ostrze piły jest rozmieszczone w zależności od pożądanej grubości powstałych płyt, zwykle 3 cm (chociaż 2 cm jest również dość powszechne). Gdy ostrza wiły się tam iz powrotem, podnośniki hydrauliczne wepchnęły w nie blok, przecinając płyty. Po zakończeniu dwóch pracowników delikatnie przechyli każdą płytę, przymocuje do niej specjalny zacisk i użyje wciągarki sufitowej, aby podnieść ją do obszaru końcowego.

Polerowanie i uszczelnianie

Płyta jest układana twarzą w dół, a maszyna z drobnym stopniem, wysadzana diamentami tarczą ścierną szlifuje powierzchnię płyty, aż stanie się gładka i niejasno odblaskowa. Pracownik (lub maszyna, w zależności od sklepu) następnie natryskuje jednolitą warstwę uszczelniacza epoksydowego na powierzchnię i pozostawia ją do wyschnięcia na 48 godzin. Lampy cieplne mogą przyspieszyć ten proces. Po wyschnięciu płyta jest odwracana, a proces powtarza się dla przeciwnej strony. Gotowe płyty są polerowane i uszczelniane, a następnie wysyłane do sprzedawców detalicznych i dystrybutorów.

Cięcie strumieniem wody i piłowanie na mokro

Rycina 3

Rycina 3W salonie wystawowym sprzedawcy płyty są wyświetlane w gigantycznych sztalugach pokrytych tlenkiem żelaza, które klienci mogą oglądać. Po wybraniu płyty (płyt) klient przekazuje wymiary swojego projektu (blaty kuchenne, podłoga sali balowej lub łazienki) sprzedawcy, który mapuje kształty na samą płytę.

Aby wyciąć te elementy, producenci tradycyjnie stosowali proces zwany „piłowaniem na mokro”, w którym piły tarczowe pokryte węglikiem wolframu przecinały płytę, a ciągłe strumienie wody rozpryskiwały ostrza, aby zapobiec ich przegrzaniu.

Obecnie większość producentów stosuje technologię zwaną „cięciem strumieniem wody” do wycinania elementów, wykonywania otworów pod urządzenia i tworzenia fazowanych krawędzi. Podczas cięcia strumieniem wody woda jest poddawana działaniu ciśnienia do 60 000 psi i może wystrzelić w skoncentrowanym strumieniu. Podróżując z prędkością 2,5 razy większą niż dźwięk, strumień miesza się w powietrzu ze sproszkowanym materiałem ściernym (np. Tlenkiem glinu lub granatem) przed uderzeniem w marmur (ryc. 3). Rezultatem jest precyzyjna hiperozja, która może być stosowana zarówno do aplikacji dwuwymiarowych, jak i trójwymiarowych. Ze względu na ten stopień precyzji (w zakresie mikrometrów) komputer kontroluje cały proces cięcia.